Pompy smarowe stanowią jeden z podstawowych elementów układów centralnego smarowania, które służą do dozowania środka smarującego i tym samym wpływają na prawidłowe działanie określonych maszyn. Producenci oferują kilka rodzajów pomp. W tym artykule skupimy się na pompach elektrycznych i porównamy je z innymi rozwiązaniami.

Kiedy stosuje się pompy elektryczne?

Układy centralnego smarowania są urządzeniami prostymi i jednocześnie bardzo funkcjonalnymi. Głównym źródłem zasilania są pompy o różnych rodzajach (ręczne, automatyczne, pneumatyczne, elektryczne lub wieloprzewodowe). Obecnie najczęściej używa się pomp elektrycznych, jednak specyfika różnych maszyn może być inna, dlatego każda może wymagać zastosowania innej konstrukcji układu smarowania. Pompa ręczna może się sprawdzić, gdy maszyna nie wymaga częstego smarowania, a jednocześnie nie ma możliwości podłączenia pompy do prądu.

Bardziej wymagające konstrukcje wymagają zastosowania pompy pneumatycznej. Wiele problemów związanych z prawidłowym smarowaniem stwarzają urządzenia, które ze względów bezpieczeństwa nie mogą zostać wyposażone w elektryczne pompy do smaru – może to być związane z warunkami pracy, wybranymi materiałami lub specyfiką budowy maszyny. Jeśli nie ma przeciwwskazań, to układ centralnego smarowania z elektryczną pompą prawdopodobnie będzie najlepszym wyborem. Przy stałym dopływie prądu elektryczne pompy umożliwiają automatyczną pracę całego układu, a przy tym są tanie i niezawodne.

Pompa do smaru – jak działa?

Układy centralnego smarowania dzieli się na jednoliniowe, dwuliniowe i progresywne. Do każdego rodzaju stosuje się odpowiednio dobrane środki smarne i pompy. Zatem jak działa pompa do smaru?

Tłokowa pompa do smaru działa na takiej samej zasadzie jak pompy hydrauliczne i pneumatyczne, jednak tłok jest w nich poruszany za pomocą silnika elektrycznego. Pompa tłoczy środek smarny ze zbiornika przez główny zawór aż do przewodu zasilającego dozowniki. Ciśnienie systemu wypycha przez nie smar, a jego spadek pozwala na powrót tłoków do pozycji wyjściowej.

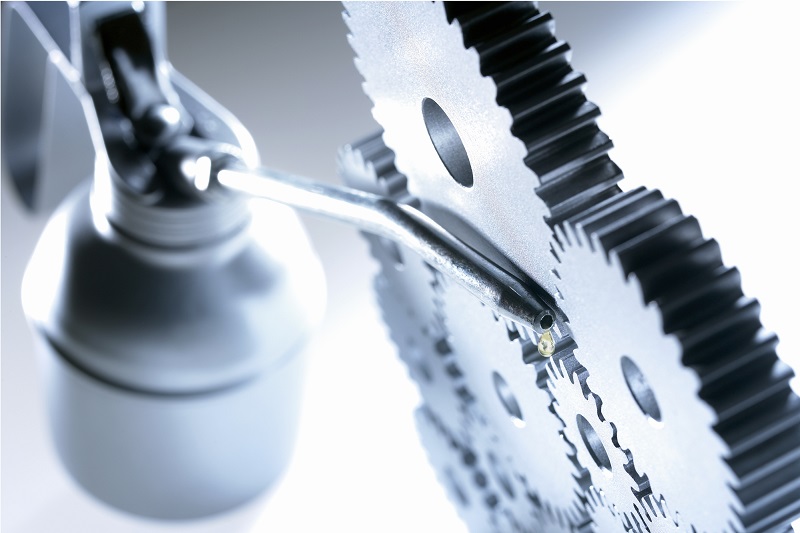

Innym rodzajem elektrycznej pompy jest pompa zębata, która charakteryzuje się dużą wydajnością. W jej korpusie obracają się koła zębate, które przenoszą ciecz z komory ssawnej do komory tłoczonej. Jedno z kół jest napędzane przez zewnętrzne źródło. Różnica ciśnienia wytłaczająca środek smarny pojawia się poprzez obrót przy jednoczesnym zazębianiu się elementów w obudowie. Przepływ medium jest stały i nie ulega pulsowaniu.

Pompy zębate i tłoczkowe – porównanie

Elektryczne pompy zębate sprawdzają się w przypadku olejów o lepkościach do około 1000 cSt i smarów półpłynnych do klasy 000 lub 00 NLGI. Charakteryzuje je stała dawka środka smarnego w czasie, duża wydajność i niższy poziom ciśnienia tłoczenia. Pompy zębate są używane w systemach jednoliniowych, progresywnych i niskociśnieniowych (oleje i niższe ciśnienia).

Z kolei pompy tłoczkowe można stosować do każdego rodzaju środka smarnego w pełnym zakresie temperatur. Najczęściej są jednak używane do aplikacji wymagających smarów o wyższej klasie konsystencji przy wysokich ciśnieniach pracy (do 500 bar). Tego rodzaju pompy sprawdzają się w systemach progresywnych, dwuprzewodowych i wieloprzewodowych z zastosowaniem smarów, olejów i wysokich ciśnień.

Pompy elektryczne ze sterowaniem automatycznym

Elektryczne pompy smaru ze sterowaniem automatycznym to zaawansowane urządzenia, które zapewniają precyzyjne i zautomatyzowane zarządzanie procesem smarowania. Ich największą zaletą jest możliwość dostosowania cykli smarowania do specyficznych potrzeb maszyn i urządzeń, co ma realny wpływ na długość okresu eksploatacji smarowanych elementów.

Automatyczne pompy smaru są zaprogramowane do pracy w ustalonych cyklach. Użytkownik może ustawić czas trwania cyklu, częstotliwość smarowania, a także ilość dostarczanego smaru. Pompy wyposażono w zintegrowane układy elektroniczne pozwalające na programowanie procesu smarowania. Systemy te mogą być proste i mieć podstawowe funkcje ustawienia czasu lub zaawansowane, które dają możliwość zdalnego monitorowania i sterowania przez sieć.

Zalety wykorzystywania pomp do smaru

Różnego rodzaju pompy do smaru w układach centralnego smarowania są stosowane ze względu na kilka istotnych kwestii, takich jak:

- automatyzacja procesu smarowania – pompy smaru automatyzują proces smarowania, co eliminuje konieczność robienia tego ręcznie;

- dokładne dozowanie ilości smaru – precyzyjne dozowanie smaru umożliwia prawidłowe działanie maszyn. Jego zbyt małą ilość mogłaby prowadzić do nadmiernego zużycia elementów, natomiast zbyt duża – do przegrzewania i zanieczyszczenia;

- zmniejszenie kosztów konserwacji komponentów – regularne i odpowiednie smarowanie lepiej chroni części układu przed zużyciem, co zmniejsza potrzebę przeprowadzania częstych napraw i wymian elementów;

- zwiększenie bezpieczeństwa – pompa poprawia bezpieczeństwo pracy operatorów i serwisantów, ponieważ nie są oni zmuszeni ręcznie smarować trudno dostępnych miejsc;

- stały przepływ i ciśnienie smaru – pompy są zaprojektowane w taki sposób, żeby utrzymywać stałe ciśnienie i przepływ smaru do punktów smarowania. Zapewnia to optymalną ochronę wszystkich elementów;

- możliwość zdalnej kontroli systemu i monitorowania – integracja z systemami zdalnego monitorowania umożliwia kontrolę stanu pompy oraz jej pracy i parametrów smarowania;

- zmniejszenie zużycia smaru – optymalne zużycie smaru zmniejsza jego marnowanie, co redukuje koszty związane z jego zakupem;

- zwiększenie wydajności produkcji – dzięki eliminacji ręcznego smarowania i minimalizacji ryzyka awarii można utrzymać wysoką wydajność produkcji bez nieplanowanych przerw;

- wyeliminowanie błędu ludzkiego – znika ryzyko w postaci pominięcia któregoś z punktów smarnych, niewłaściwego dozowania i nieregularnego smarowania.

Zastosowania elektrycznych pomp do smaru

Wszechstronność pomp do smaru sprawia, że są one stosowane w różnych branżach, m.in. w:

- maszynach przemysłowych i liniach produkcyjnych – złożone maszyny przemysłowe i linie produkcyjne mają wiele punktów smarowania, dlatego centralne smarowanie z pompami jest niezbędne dla ich prawidłowego funkcjonowania;

- pojazdach ciężarowych i maszynach budowlanych – pompy automatycznie dostarczają smar do osi, zawieszenia, przegubów i innych elementów pojazdów i maszyn budowlanych;

- turbinach wiatrowych – pracują one w trudnych warunkach atmosferycznych, dlatego wymagają niezawodnego smarowania łożysk, przekładni oraz mechanizmu zmiany kątów łopatek;

- maszynach górniczych – koparki, ładowarki i przenośniki taśmowe wymagają instalacji pomp do smaru w systemach centralnego smarowania;

- przemyśle papierniczym – maszyny papiernicze tworzą długie i złożone linie produkcyjne wymagające prawidłowego smarowania;

- przemyśle hutniczym – w hutach, gdzie maszyny pracują w wysokich temperaturach i z dużym obciążeniem, centralne smarowanie z pompami elektrycznymi jest niezbędne dla ich niezawodnej pracy;

- maszynach rolniczych – kombajny, ciągniki czy prasy również wymagają właściwego smarowania, aby pracować wydajnie przez cały sezon;

- transporcie i infrastrukturze – pompy smaru zasilają układy centralnego smarowania, które dostarczają smar do elementów takich jak łożyska, prowadnice czy systemy napędowe.