Zestawy wężowe

Otwarte i zamknięte zwijaki do węży

Zbiorniki spustowe

Zbiorniki ciśnieniowe do smarów

Nowy rodzaj zbiornika zaprojektowany specjalnie w celu zapobiegnięcia wszelkim trudnościom związanym ze stosowaniem zanieczyszczonych, nieodpowietrzonych smarów o niskim wskaźniku penetracji.

Składa się z głownego zbiornika, tłoka z podwójnym uszczelnieniem, wskaźnika minimalnego poziomu, zaworu, i flanszy przyłączeniowej do pomp wraz z filtrem i zaworem napełniającym.

Zbiorniki te mogą współpracować z różnego rodzaju pompami ACCUMO, pompami do układów progresywnych i dwuliniowych.

Złącze z filtrem do montażu w linii

Filtry wysokociśnieniowe

Filtry serii 1113200 ÷ 1113259

Magnom CP

Filtry zbudowane ze stopu aluminium lub stali nierdzewnej, małe, dwurdzeniowe filtry liniowe, o wysokiej wytrzymałości na ciśnieenie nadające się do wielu różnych zastosowań przemysłowych i hydraulicznych. W szczególności zaleca się jego stosowanie do ochrony kluczowych części, m.in. takich jak zawory w układach hydraulicznych.

Magnom Mini,Midi,Max

Dwukierunkowe urządzenie mini, midi i max to kompaktowy małe urządzenia liniowe przystosowane do bardzo wysokiego ciśnienia do cieczy hydraulicznych i paliw. Składają się z podwójnego filtra magnetycznego obustronnie gwintowanego.

Dostępne są trzy rodzaje filtrów:

MINI: idealne do ochrony krytycznych części w mniejszych układach, do stosowania w układach hydraulicznycch, na pojazdach, w tym przewodach paliwowych.

MIDI: zbudowany ze stopu aluminium, dwurdzeniowy, liniowy filtr, z wysoką wytrzymałościa na ciśnienie, dzięki czemu nadaje się do różnych zastosowań przemysłowych i hydraulicznych.

MAXI: został specjalnie zaprojektowany na potrzeby rynku pojazdów. Filtr Magnom nadaje się do większych instalacji, gdzie głownym jego zadaniem jest ochrona krytycznych części.

Magnom PumpMate

Magnom PumpMate – filtr magnetyczny (filtr ssący) jest specjalnie zaprojektowany do ochrony pompy hydraulicznych po stronie ssącej, wewnątrz zbiornika.

Opatentowana konstrukcja filtra, w przeciwieństwie do standardowych filtrów siatkowych, zapewnia dokładność 1 mikrona filtraci absolutnej.

Zawory elektropneumatyczne 2/2

Zawory elektropneumatyczne do kontroli przepływu smaru lub oleju w układach. Tłok wykonany jest ze stali hartowanej. Jest on napędzany przez siłownik pneumatyczny sterowany przez zawór elektromagnetyczny.

Zawory służą do ponownego napełniania zbiorników pomp. Zawór elektromagnetyczny jest kontrolowany przez czujniki minimalnego i maksymalnego poziomu znajdujące się w pompie.

Zawory do kontroli przepływu smaru i oleju

W naszej ofercie znajdą Państwo również zawory do kontroli przepływu smaru i oleju. To rozwiązania cechujące się niezwykłą wytrzymałością, ponieważ tłok zaworu wykonano ze stali hartowanej. Mechanizm działania zaworu elektropneumatycznego oparty jest na ruchu siłownika, który sterowany jest z poziomu zaworu elektromagnetycznego. Warto zaznaczyć, że zawory do kontroli przepływu smaru i oleju sprawdzają się w dwuliniowych układach smarowania. W środowisku, w którym niezbędne jest włączenie lub wyłączenie któregoś z elementów układu, rozwiązania tego typu doskonale zdają egzamin.

Warto przyjrzeć się specyfikacji technicznej prezentowanych zaworów. Ciśnienie, z którym mogą pracować prezentowane komponenty, to przedział między 3 i 10 barami. Zasilanie niezbędna do uruchomienia zaworu wynosi natomiast 24 V÷110 VAC. Pośród innych istotnych parametrów należy wspomnieć, że pobór mocy niezbędnej dla prawidłowego działania zaworu to 4 W. Przyłącze powietrza zasilającego liczy sobie 1/4″ na wejściu, natomiast przyłącze środka smarnego na wyjściu to 1/2″ .

Zawory odcinające do montażu w głównej linii

Zawory elektropneumatyczne 6/2

Zawory elektropneumatyczne do kontroli przepływu smaru lub oleju w układach. Tłok wykonany jest ze stali hartowanej. Jest on napędzany przez siłownik pneumatyczny sterowany przez 4–drogowego zawór elektromagnetyczny.

Zawory przeznaczone są do dwuliniowych układów smarowania wyposażonych w dwie pompy, gdzie jedna z pomp jest pompą zapasową.

Zawory elektropneumatyczne 4/2

Zawory kontroli cyklu smarowania

Modułowe zawory (inwertery) kierunkowe 4/2

Modułowe zawory kierunkowe są całkiem nowym produktem, które zostały zaprojektowane w celu spełnienie wielu nowych potrzeb.

Podstawową zaletą tych zaworów jest modułowa podstawa, która zawiera wszystkie przyłącza hydrauliczne. Dzięki takiej budowie możliwa jest sprawna i szybka wymiana zaworów bez konieczności zmiany systemu przewodów oraz minimalizująca czas przestoju potrzebnych do konserwacji maszyn.

Zawory odcinające do montażu w glownej linii

Zawory te podobne są do zaworów odcinających SMX. Jedyną różnicą jest to, że montowane są zamiast do elementów odmierzających, bezpośrednio w linii tworząc różne sekcje i strefy systemu. Dostępne są dwa rodzaje zaworów: elektryczne lub pneumatyczne.

Modułowe zawory kierunkwe 4/2

Modułowe zawory kierunkowe są całkiem nowym produktem, które zostały zaprojektowane w celu spełnienie wielu potrzeb.

Podstawową zaletą tych zaworów jest modułowa podstawa, która zawiera wszystkie przyłącza hydrauliczne. Dzięki takiej budowie możliwa jest sprawna i szybka wymiana zaworów bez konieczności zmiany systemu przewodów oraz minimalizująca czas przestoju potrzebnych do konserwacji maszyn.

Zawory zwrotne do kontroli przerwania linii

Zawory by-pass

Zawory by-pass stosowane są najczęściej z pompami serii 999. Przeznaczone są zarówno do smaru jak i oleju. Mogą być również wykorzystywane jako zawory nastawy ciśnienia i zawory bezpieczeństwa.

Zawory odpowietrzające

Zawory odpowietrzające stosowane sa m.in przy zabudowanych przekładniach oraz łożyskach. Umożliwiają odprowadzanie smaru na zawnątrz aby uniknąć zbyt dużego wzrostu ciśneinia w ukladzie.

Niezbędne jest sotosowanie tych zaworow gdy smarowane elementy zamknięte sa w małej przestrzeni lub zabezpieczone uszczelnieniami. Przy wzroście ciśnienia w układzie powyżej ciśnienia skalibrowanego zaworu, nadmiar smaru jest odprowadzany na zewnątrz.

Zawory upustowe

Dysze do smarów i olejów

Dysze właściwe do dozowania smaru za pomocą strumienia powietrza do punktu smarowania. Mogą być stosowane do otwartych przekładni lub zębatek. Natrysk powietrza jest aktywowany po wprowadzeni oleju do dyszy, gdy przepływ zostaje wstrzymany dozowanie powietrza również zostaje zatrzymane.

Istotne jest aby przepływ środka smarnego był wystarczająco szybki tak aby przepływ powietrza mógł być otwarty w pełnym zakresie.

Dysze ostrościenne

Zawór mieszający odpowiedni do przekładni zębatych, gdzie wymagane jest podawanie środka smarnego na elementy znajdujące się w kontakcie. Specjalny kształt dyszy kieruje środek smarny tylko na stykające się elementy zapobiegając zbyt dużemu rozproszeniu i ograniczając jego zużycie. Typowe zastosowania to, np. smarowanie olejem lub smarem powierzchni prowadnic, łańcuchów, lin stalowych.

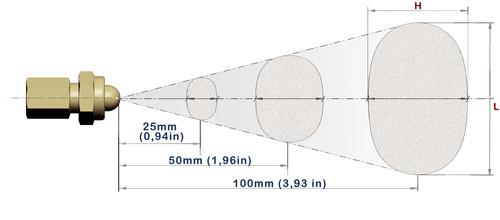

Dysze stożkowe

Zawór mieszający odpowiedni do przekładni zębatych, gdzie wymagane jest podawanie środka smarnego na elementy znajdujące się w kontakcie. Specjalny kształt dyszy kieruje środek smarny tylko na stykające się elementy zapobiegając zbyt dużemu rozproszeniu i ograniczając jego zużycie. Typowe zastosowania to, np. smarowanie olejem lub smarem powierzchni prowadnic, łańcuchów, lin stalowych.

Dysze monoprzewodowe

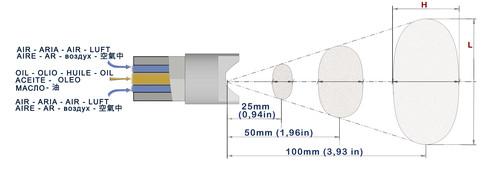

Dysze koaksjalne

Listwy do zaworów accumo i accumino

Listwy typu W

Listwy do systemu 33V

Listwy do systemu 01

Listwy produkowane są z profili wytłaczanych z lekkich stopów, posiadają dwa otwory mocujące.

Listwy przeznaczone są do przwodów 4 mm (5/32″)

Listwy o różnych długościach i mocowaniach mogą być dostarczane na specjalne zamówienie klienta.

Uchwyty z pojedynczym otworem montażowym

Uchwyty z dwoma otworami montażowymi

Bloki łączące

Smarowniczki

Szybkozłącza

Złączki niskociśnieniowe

Laserowy czujnik poziomu

Laserowy czujnik poziomu przeznaczony jest do pomiaru ilości smaru w zbiornikach pomp lub niezależnych zbiornikach magazynujących. Może działać w sposó ciągły (analogoowy) lub w momencie wykrycia zaprogramowanego poziomu (niski lub wysoki poziom smaru).

Czujnik laserowy został zaprojektowany specjalnie do stosowania z pompami Sumo, jednak może być również używany do pomiaru odległości/poziomu w innych zbiornikach z nieprzezroczystych materiałów.

Optyczny czujnik poziomu

Czujniki OptiLevel zalecane są jako niskokosztowe rozwiązanie do pomiaru poziomu płynów oraz substancji półpłynnych. Kompaktowe czujniki przeznaczone do stosowania przez klientów OEM, pozwalają na wykrycie obeccności olejów lub innych cieczy w zbiornikach lub pojemnikach.

Brak ruchomych części zapewnia znacznie większą niezawodność czujników OptiLevel w porównaniu z czujnikami poziomu, które korzystają z pływaków lub innych mechanicznych elementów wykrywania obecności cieczy.

Zasada działania czujnika oparta jest na załamaniu światła podczerownego emitowanego przez nadajnik w kierunku odbiornika.

Samba

Czujniki poziomu do zastosowań przemysłowych. Czujnik Samba został specjalnie zaprojektowany tak aby zminimalizować koszty związane z instalacją i jego wymiana.

Czujniki Samba dostarczane są kompletne z pływakiem bez wtyczki, którą należy zamawiać oddzielnie.

Przepływomierz

Działanie przepływomierza oparte jest na działaniu owalnej przekładni z magnesami podającej impuls na wyjściu odpowiadający objętości środka smarnego przepływającego przez urządzenie.

Przepływomierz nadaje się do instalacji w krytycznych punktach smarowania, które wyróżniają się stosunkowo niskim przepływem i wysokim ciśnieniem.

W połączeniu ze sterownikiem FACT 2000 lub systemem PLC, chwilowe natężenie przepływu może być obliczana poprzez pomiar czasu pomiędzy impulsami. Funkcja zliczania całkowitego przepływu może zostać łatwo osiągnięta poprzez zliczanie impulsów.

Kontroler przepływu w układach dwuliniowych (DLFM)

Sytsem DLFM pozwala na precyzyjne monitorowanie ilości środka smarnego wprowadzanego do układów dwuliniowych. Może być montowany w dowolnym miejscu układu i mierzyć wartość przepływu.W przemyśle stalowym stosowany jest często bezpośrednio za pompą lub przed punktem smarowania.

Każde urządzenie DLFM wyposażone jest w dwa rozdzielacze progresywne SMP z Ultrasensorami, które monitorują objętościowo ilość przepływającego środka smarnego. Każdy z rozdzielaczy podłączony jest do osobnej linii układu. Kontrola przepływu jest całkowicie niezależna od temperatury, lepkości i ciśneinie.

W momencie inwersji linii mała ilość środka smarnego może zostać przekierowana przez zawór zwrotny by-pass, co może zakłócić monitorowanie przepływu w rozdzielaczach SMP. Jednak w takich przypadkach liczony jest tylko strumień wchodzącego do zaworu środka smarnego.

Ultrasensory zamontowane na rozdzielaczach SMP podłączone są do zewnętrznego systemu sterowania (PLC). Każdy sygnał przekazany przez czujnik jest odpowienikiem 2 cm3 (0,122 cu. inch) podanego smaru do danej linii.

Przepływomierz ATEX

Przepływomierze ATEX przeznaczone sa do objętościowego pomiaru małych przepływów w niskociśnieniowych układach smarowania.

Jego działanie oparte jest na zasadzie progresji. Czujnik zbliżeniowy wykrywa ruch tłoczków poruszanych przez przepływający olej.

Przepływomierz montowany jest na płycie bazowej dzięki czemu może być demontowany, kalibrowany i wymieniany bez zbędnego odłączania instalacji układu.

PRODUKT NADAJE SIĘ DO ZASTOSOWAŃ W PRZESTRZENIACH ZAGROŻONYCH WYBUCHEM EX II 2GD C IIC T85°C IP65CE

Regulator przepływu

Mosiężny regulator przepływu stosowany jest do każdego rodzaju płynu smarującego.

Przepływ regulowany jest poprzez właściwe ustawienie śruby regulatora.

Flowmaster – przepływomierz objętościowy

Flowmaster jest urządzeniem monitorującym objętościowo przepływ środka smarnego pozwalając na stałą kontrolę procesu smarowania. Pomiary oparte są na objętości przepływającego środka smarnego dzięki czemu nie są uzależnione od temperatury i lepkości oraz zapewniają dokładną kontrolę bez jakichkolwiek dodaktowych ustawień czy kompensacji.

Ciecz przepływając przez miernik porusza dyskiem o stałym zakresie ruchu. Każdy pełny obrót rejestrowany jest przez czujnik indukcyjny, który wysyła sygnał do urządzenia kontrolującego. Użytkownik może odczytać przepływ w litrach na minutę lub liczbie obrotów dysku na minutę z wyświetlacza podłączonego panelu kontrolującego lub za pomocą komputera.

Czujnik przepływu powietrza/oleju

Urządzenie stosowane jest to kontroli zmienności przepływu Poprzez kontrolę prędkości przepływu czujnik pozwala na uniknięcie podawania zbyt dużej lub zbyt małej ilości środka smarnego do punktu.

Urządzenie składa się z czujnika oraz podstawy (stosowanej w celu ułatwienia montażu czujnika).

Alarm może być ustawiony dla dwóch poziomów: zbyt małej i zbyt dużej prędkości przepływu.

Czujnik przepływu

Czujnik przepływu stosowany jest do sprawdzania przepływu oleju w przewodach układu systemów z pompami pracującymi w trybie przerywanym/cyklicznym.

Przepływ oleju rejestrowany jest za pomocą czujnika kontraktowanego aktywowanego za pomocą magnesu znajdującego się na tłoku przemieszczanego przez olej pod ciśnieniem.

Tłokowe czujniki ciśnienia

Czujniki przeznaczone sa do kontroli automatycznego smarowania. Dostępne są czujniki z dwoma rodzajami przyłączy elektrycznych: pierwsze ze standardowym przyłączem, drugie z dławikiem wraz z 1,5 metrowym elektrycznym kablem czterożyłowym. Dla każdego rodzaju przyłącza dostępne są trzy wersje czujników różniące się zakresem ciśnienia kalibracji.

Czujniki ciśnienia końca linii

Czujnik ciśnienia końca linii stosowany jest do monitorowania ciśnienia w układzie oraz poprawności inwersjii linii w układach dwuliniowych. Gdy nie zostanie osiągnięta wartość skalibrowanego ciśnienia czujnik wysyła sygnał alarmowy. Gdy układ wyposażony jest w elektryczny inwerter, po osiągnięciu właściwego ciśnienia czujnik aktywuje przełączenie linii.

Czujnik składa się z:

- 2 mikroprzełączników

- 2 zaworów regulacji ciśnienia

- 2 manometrów

- 2 zaworów odpowietrzających

- 1 bloku z dwoma wejściami z przyłączem 1/4″ BSP

Membranowe wskaźniki ciśnienia

Wskaźniki mogą być stosowane na głównych lub pobocznych liniach układu. Dostępne są w zakresie ciśnienia do 250 bar (3600 psi).

Wskaźniki posiadają membrane, która po przekroczenniu ciśnienia progowego dla danego czujnika zostaje rozerwana. Po wymianie membrany na nową wskaźnik jest gotowy do ponownego użycia.

Wskaźniki ciśnienia z trzpieniem

Wskaźniki mogą być stosowane na głównych lub pobocznych liniach układu. Dostępne są w zakresie ciśnienia do 250 bar (3600 psi).

Czujniki ciśnienia z trzpieniem typu N – gdy ciśnienie progowe danego czujnika zostanie osiągnięte, sprężyna znajdująca się w czujniku wypycha trzpień na zewnątrz. Gdy ciśnienie osiągnie zero czujnik wraca do stanu pierwotnego.

Czujniki ciśnienia z trzpieniem typu M – gdy następuje nagły wzrost ciśnienia spowodowany zablokowaniem smaru w linii, trzpień zostaje wypchnięty z czujnika. Nawet po spadku ciśnienia czujnik blokuje powrót trzpienia do pierwotnego położenia, zwracając uwagę operatora na awarię. Trzpień jest zwlaniany poprzez podniesienie dźwignii.

Wskaźniki przekroczonego ciśnienia

Wskaźniki mogą być stosowane na głównych lub pobocznych liniach układu. W momencie przekroczenia ciśnienia w układzie wskaźnik reaguje poprzez uwalnianie nadmiaru oleju zapobiegając zablokowaniu rozdzielacza. Gdy ciśnienie spadanie poniżej alarmowe poziomu wskaźnik wraca do pierwotnego stanu.

Dostępne są wskaźniki w zakresie ciśnienia do 380 bar.

Ultrasensor SMX/SMO/SMP

UltraSensor został zaprojektowany jako nowa generacja dawniejszych czujników zbliżeniowych i mikrostyczników. Przeznaczony jest do monitorowania poprawnej pracy tłoczków w rozdzielaczach progresywnych.

Jeden model może pracować ze standardowymi elementami odmierzającymi rozdzielaczy SMX, SMO oraz SMP. Montaż polega na wkręceniu czujnika bez konieczności specjalnego przygotowania tłoczka lub modyfikacji bloku.

Opatentowana koncepcja pracy opiera się na monitorowaniu zmian strumienia magnetycznego wynikających ze zmiany położenia tłoczka za pomocą hallotronowego czujnika. UltraSensor nie zawiera jakichkolwiek ruchomych części, co oznacza, że jest całkowicie odporny na zużycie.

Istnieje możliwość opcjonalnego podłączenia NPN lub PNP w jednym i tym samym czujniku.

Ultrasensor DM/DMM

Ultrasensor został zaprojektowany jako nowa generacja dawniejszych czujników zbliżeniowych i mikrostyczników. Przeznaczony jest do monitorowania poprawnej pracy tłoczków w rozdzielaczach progresywnych.

Ultrasensor DM/DMM współpracuje ze standardowymi rozdzielaczami DM oraz DMM, jego montaż nie wymaga żadnych modyfikacji rozdzielaczy.

Opatentowana koncepcja pracy opiera się na monitorowaniu, poprzez hallotronowy czujnik, zmian strumienia magnetycznego wynikających ze zmiany położenia tłoczka.

Standardem jest możliwość opcjonalnego podłączenia NPN lub PNP w jednym i tym samym czujniku.

Ultrasensor DMG

UltraSensor został zaprojektowany jako nowa generacja dawniejszych czujników zbliżeniowych i mikrostyczników. Przeznaczony jest do monitorowania poprawnej pracy tłoczków w rozdzielaczach progresywnych.

Ultrasensor DMG współpracuje ze standardowymi rozdzielaczami DMG, jego montaż nie wymaga żadnych modyfikacji rozdzielaczy.

Opatentowana koncepcja pracy opiera się na monitorowaniu, poprzez hallotronowy czujnik, zmian strumienia magnetycznego wynikających ze zmiany położenia tłoczka.

Standardem jest możliwość opcjonalnego podłączenia NPN lub PNP w jednym i tym samym czujniku

Ultrasensor uniwersalny M18x1

Ultrasensor został zaprojektowany jako nowa generacja dawniejszych czujników zbliżeniowych i mikrostyczników. Przeznaczony jest do monitorowania poprawnej pracy tłoczków w rozdzielaczach progresywnych.

Opatentowana koncepcja pracy opiera się na monitorowaniu, poprzez hallotronowy czujnik, zmian strumienia magnetycznego wynikających ze zmiany położenia tłoczka.

UltraSensor nie zawiera jakichkolwiek ruchomych części co oznacza, że półprzewodnik jest całkowicie odporny na zużycie.

Standardem jest możliwość opcjonalnego podłączenia NPN lub PNP w jednym i tym samym czujniku

Wskaźnik wizualny SMX

Wskaźnik przeznaczony jest do monitorowania poprawnej pracy układów progresywnych. Umożliwia sprawdzanie pracy tłoczka w elementach SMX i SMO.

Micro przełącznik kontroli przepływu

Mikroprzełączniki umożliwiają kontrolę ilości smaru dostarczanego do najważniejszych punktów smarowania. Przeznaczone są do stosowania przy rozdzielaczach do układów dwuliniowych.

Aby sprawdzić prawidłowe funkcjonowanie tłoka w rozdzielaczu, w obu kierunkach, należy zamontować mikroprzełącznik w regulatorze wydatku testowanego elementu oraz drugi po stronie przeciwnej.

Mikroprzełączniki mona stosować z rozdzielaczami serii:AP6, AG6, DMM, DM, DMG, DMG1,DMG2.

Dozowniki 33V

Wydajne działanie centralnego układu smarowania jest możliwe m.in. dzięki rozdzielaczom oleju. Jednym ze stosowanych rodzajów dozowników smaru jest dozownik 33V, który sprawdzi się doskonale w przypadku nowych układów.

Dozownik 33V – charakterystyka

Dozownik oleju tego rodzaju może zostać zamontowany bezpośrednio w punkcie smarnym lub na rozdzielaczu. W bardziej złożonych mechanizmach instaluje się go wewnątrz obudowy, jako odrębną część układu smarowania. Dozowniki są dostępne w wielu różnych konfiguracjach, co sprzyja ich stosowaniu w wielu dziedzinach przemysłu, np. w branży motoryzacyjnej. Umożliwiają rozprowadzanie oleju w układzie niezależnie od poziomu jego lepkości, temperatury czy ciśnienia.

Dozownik 33V charakteryzuje również prosty montaż w układach o różnych konfiguracjach. Jest to zasługa gwintu z obu stron 1/8″ BSP, który pozwala na tworzenie dodatkowych konfiguracji.

Opisywany dozownik oleju jest dostępny w trzech wersjach:

- sam dozownik,

- dozownik z szybkozłączem,

- dozownik z końcówką gwintowaną pod nakrętkę 5/16”.

Jak działa dozownik oleju 33V?

Technologia dozowników 33V pozwala na uzyskanie wysoko wydajnego systemu smarowania, pozwalającego na znaczną redukcję kosztów. Działa na zasadzie tworzenia cienkiej warstwy smaru pomiędzy ruchomymi częściami maszyny lub urządzenia, chroniąc je w ten sposób przez nadmiernym tarciem, zbyt szybką eksploatacją i potencjalnymi awariami. Proces ten jest całkowicie zautomatyzowany i powtarzany cyklicznie.

Zasada działania dozownika 33V w pigułce

Poniższy schemat przedstawia skrótowo działanie dozownika 33V w centralnym układzie smarowania:

- Ciśnienie z układu wpływa do dozownika.

- Olej dostaje się do górnej komory dozownika i powoduje przesunięcie tłoka, który wypycha zgromadzony w dolnej komorze olej.

- Olej trafia do właściwego punktu smarowania.

- Następuje dekompresja i zresetowanie dozownika, a obecna wewnątrz systemu sprężyna przesuwa tłok z powrotem w górę, jednocześnie pozwalając na przepływ zgromadzonemu w górnej komorze olejowi do dolnej komory.

Działanie dozowników 33V jest testowane na w pełni zautomatyzowanej linii produkcyjnej.

Kryzy

Kryzy do układów ciągłego smarowania

Kryzy używane do precyzyjnych mechanizmów lub szybko rotujących łożysk, gdy konieczne jest utrzymanie ciągłości filmu olejowego. Można je stosować do małych przepływów od kilku mm³/godzinę jak i do bardzo wysokich przepływów. Maksymalna lepkość czystego oleju mineralnego zalecanego do użycia w temp.40 ° C wynosi 1500 cSt.

Kryzy do układów okresowego smarowania

Kryzy używane do systemów działających z przerwami. Ciśnienie stosowania od 1 do 10 bar (od 14,7 PSI do 147 PSI). Maksymalna lepkość czystego oleju mineralnego zalecanego do użycia w temp.40 ° C wynosi 1000 cSt

Dozowniki strumieniowe 33V

Dozownik strumieniowy 33V to rozszerzona wersja dozownika 33V, która jest wyposażona w dyszę bezpośrednio wstrzykującą olej do punktu smarowania w sposób kontrolowany. Tego typu dozowniki są stosowane do precyzyjnego smarowania olejem lub półpłynnym smarem maszyn oraz urządzeń.

Dozownik strumieniowy oleju – charakterystyka

Dozownik strumieniowy 33V rozprowadza półpłynny smar lub olej do punktów smarowania z niewielkiej odległości – nie większej niż 10 mm. Pozwala stworzyć wydajną część układu smarowania na niewielkiej przestrzeni, dzięki czemu nadaje się do wykorzystania podczas olejowania narzędzi obróbczych. Występuje w różnych konfiguracjach, dlatego może być stosowany w wielu branżach, np. motoryzacyjnej, transportowej lub energetyce.

W celu najefektywniejszego smarowania olejem za pomocą dozownika strumieniowego 33V należy skorzystać z oleju o lepkości od 32 do 220 cSt. Ten typ dozowników jest bardzo wydajny i pozwala na redukcję kosztów, ponieważ zapobiega wykorzystaniu nadmiernej ilości smaru.

Zasada działania dozownika strumieniowego 33V

Dozownik strumieniowy rozprowadza smar za pomocą precyzyjnie kierowanego do punktu smarowania strumienia pod ciśnieniem. Olej jest dostarczany do dozownika z układu centralnego smarowania, a następnie w sposób, który opisano powyżej przekazywany do właściwych miejsc smarowania. Kierowanie strumieniem odbywa się za pomocą specjalnej dyszy charakterystycznej dla dozownika strumieniowego 33V, która precyzyjnie doprowadza olej do punktu smarowania. Zapewnienie odpowiedniego smarowania maszyn zmniejsza ryzyko tarcia o siebie poszczególnych komponentów, co pozwala na wydłużenie eksploatacji elementów urządzeń i zapobiega powstawaniu potencjalnych awarii.

Dozownik strumieniowy oleju i jego budowa

Tego rodzaju dozownik składa się z trzech podstawowych elementów. Są to:

- korpus – zapewnia odporność dozownika na korozję oraz chroni przed uszkodzeniami mechanicznymi. Zazwyczaj jest wykonany z metalu (stal nierdzewna, aluminium);

- dysza – charakterystyczny element dozownika strumieniowego. Tworzy cienki strumień oleju i precyzyjnie kieruje go do punktu smarowania;

- zawory kontrolne – zabezpieczają przed przeciążeniami i dbają o bezpieczeństwo układu centralnego smarowania.

Dozownik strumieniowy 33V jest dostępny z łącznikiem 1,2 lub 3-wyjściowym.

Dozowniki DL-32

Dozownik DL-32 to rodzaj rozdzielacza oleju, który wraz z innymi elementami składa się na wydajny układ centralnego smarowania. Olej jest cyklicznie tłoczony przez pompę, a następnie kierowany do odpowiednich punktów smarowania maszyn i urządzeń.

Czym jest dozownik smaru?

Dozownik smaru odpowiada za dostarczenie odpowiedniej ilości oleju do punktu smarnego, dbając tym samym o zmniejszenie tarcia między poszczególnymi elementami układu i zapobiegając potencjalnym awariom, które mogłyby z owego tarcia wyniknąć. Dozownik DL-32 wykorzystuje ciśnienie linii układu smarowania do kierowania przepływu oleju. Jest przeznaczony do smarowania części maszyn olejem i półpłynnym smarem.

Czym się wyróżnia Dozownik DL-32?

Cechy charakterystyczne dozownika DL-32 to m.in.:

- odpowiednia ilość środka smarującego w dozowniku DL-32 ustalana jest za pomocą pokrętła;

- o poziomie oleju informuje wizualny wskaźnik poziomu;

- jest dostępny w czterech wersjach;

- można go zamontować w dowolnej pozycji;

- efektywnie współpracuje z dozownikami innego typu;

- każdy zawór może zostać wymieniony bez konieczności demontażu innych części układu.

Zastosowanie dozownika smaru

Ze względu na swoją charakterystykę dozownik DL-32 może być stosowany w jednoliniowych układach smarowania, jednak wykorzystuje się go także w wieloliniowych układach jako część/odrębną sekcję układu. Jest to możliwe również dzięki temu, że dozownik DL-32 może efektywnie współpracować z dozownikami oleju innego rodzaju. Rozdzielacz smaru sprawdza się w następujących dziedzinach przemysłu:

- przemysł maszynowy – w obrabiarkach, prasach maszynowych i maszynach produkcyjnych;

- motoryzacja – szczególnie na liniach montażowych;

- górnictwo – w ciężkich maszynach górniczych;

- budownictwo – układy smarowania w maszynach budowlanych;

- przemysł spożywczy – na liniach produkcyjnych.

Różnie wersje dozownika DL-32

Jak już wspomniano wcześniej, dozownik DL-32 może występować w czterech wariantach, które różnią się od siebie liczbą zamontowanych zaworów. Konserwacja lub naprawa jednego z zaworów nie wymaga demontażu całej konstrukcji, ponieważ prace prowadzone nad zaworem nie ingerują w integralność reszty układu centralnego smarowania.

Dozowniki DL-1

Dozowniki oleju i smaru półpłynnego pozwalają dostarczać określoną ilość środka smarnego do układu smarowania, utrzymując w ten sposób odpowiedni cykl jego działania. Dozownik DL-1 jest jednym z takich dozowników i sprawdza się w różnych sytuacjach.

W jakich układach stosować dozownik DL-1?

Ten rodzaj dozownika do oleju i smaru półpłynnego stosuje się w niewielkich układach smarowania, ponieważ DL-1 jest kompatybilny z rozdzielaczami mającymi od 1 do 5 wyjść. Nie oznacza to jednak, że nie powinien być stosowany w większych układach. Tego typu dozownik może również funkcjonować jako część większego układu smarowania w bardziej skomplikowanych mechanizmach.

Zasada działania dozownika DL-1

Ciśnienie generowane przez linię zasilającą układ centralnego smarowania napędza tłoki dozujące odpowiednią ilość smaru do punktów smarowania. Każda z sekcji dozownika DL-1 jest indywidualnie dostosowana do konkretnego punktu smarowania.

Zalety dozownika do oleju i smaru półpłynnego

Korzyści dla centralnego układu smarowania wynikające ze stosowania dozownika DL-1 to m.in.:

- precyzyjne dozowanie smaru – zapewnia dostarczenie odpowiedniej ilości środka smarującego do każdego punktu smarowania. Jest to również ważne z ekonomicznego punktu widzenia;

- automatyczny system dozowania – eliminuje konieczność ręcznego smarowania;

- ochrona maszyn – regularne smarowanie wydłuża okres eksploatacji maszyn i zmniejsza ryzyko potencjalnych awarii;

- możliwość konserwacji – bez problemu można wymienić poszczególne sekcje i elementy dozownika;

- łatwy montaż i demontaż – prosta konstrukcja dozownika ułatwia jego instalację i rozbiórkę.

Zastosowanie dozownika DL-1

Opisywany typ dozownika do oleju i smaru półpłynnego wykorzystuje się w różnych branżach. Znajduje swoje zastosowanie w niewielkich układach smarowania w przemyśle ciężkim, takim jak np. hutnictwo i górnictwo, w motoryzacji – w pojazdach ciężarowych i autobusach, w maszynach rolniczych oraz branży produkcyjnej – w maszynach CNC i na liniach produkcyjnych.

Elementy budowy dozownika DL-1

Żeby dozownik oleju i smaru półpłynnego mógł prawidłowo funkcjonować, musi składać się z następujących elementów:

- korpus – wykonany z trwałego i odpornego na korozję materiału;

- sekcje dozujące – każda sekcja zawiera tłok dozujący, który kontroluje przepływ smaru;

- zawory zwrotne – uniemożliwiają cofanie się smaru w układzie, zapewniając tym samym jednokierunkowy przepływ;

- przyłącza – pozwalają na przyłączenie dozownika do głównej linii zasilającej i linii prowadzących do poszczególnych punktów smarowania.

Rozdzielacze SMX/SMO

Rozdzielacze składają się z dwóch podstawowych zespołów: elementów płyty bazowej oraz elementów odmierzających. Konfiguracja poszczególnych rozdzielaczy dopasowywana jest każdorazowo do wymagań instalacji, tak aby zapewnić optymalne zaopatrzenie punktów w środek smarny.

Zastosowanie modułowej budowy umożliwia łatwe rozbudowywanie rozdzielaczy, a wymiana poszczególnych elementów nie pociąga za sobą dużych kosztów oraz nie wymaga demontażu całego rozdzielacza.

Rozdzielacze dostępne są w dwóch rozmiarach: standardowym SMX oraz miniaturowym SMO.

Wszystkie elementy rozdzielaczy mogą być stosowane w strefach zagrożonych wybuchem, posiadają certyfikat ATEX (ExII2GD ATEX).

Rozdzielacze SMX AISI 316

Rozdzielacze SMX wykonane ze stali kwasoodpornej AISI 316.

Rozdzielacze składają się z dwóch podstawowych zespołów: elementów płyty bazowej oraz elementów odmierzających. Konfiguracja poszczególnych rozdzielaczy dopasowywana jest każdorazowo do wymagań instalacji, tak aby zapewnić optymalne zaopatrzenie punktów w środek smarny.

Dzięki modułowej budowie rozdzielacze mogą być łatwo rozbudowywane, a wymiana poszczególnych elementów nie pociąga za sobą dużych kosztów oraz nie wymaga demontażu całego rozdzielacza.

Rozdzielacze nP- nano progresywne

Rozdzielacze progresywne nano z wymiennymi elementami nP idealnie nadają się do zastosowań, które wymagają precyzyjnego dozowania smarów lub olejów. Dzięki opatentowanemu systemowi RigidLock mechanizmu blokującego rozdzielacze posiadają sztywność monobloków przy jednoczesnym zachowaniu elastyczności zastosowań modułowych rozdzielaczy.

Rozdzielacze nP wykorzystują progresywny ruch tłoczków umożliwiający podawanie dokładnie określonej ilości środka smarnego do poszczególnych punktów. Cykl smarowania może być kontrolowany za pomocą pojedynczego czujnika – Ultrasensora.

Kompaktowość rozdzielaczy sprawia, że jest możliwe zastosowanie ich w ograniczonych, zamkniętych przestrzeniach. Elementy odmierzające mogą być montowane w różnych konfiguracjach, dzięki czemu nadają się do różnych zastosowań.

Rozdzielacze nPR – nano progresywne z elementami wymiennymi

Rozdzielacze progresywne nano z wymiennymi elementami nPR idealnie nadają się do zastosowań, które wymagają precyzyjnego dozowania smarów lub olejów. Dzięki opatentowanemu systemowi RigidLock mechanizmu blokującego rozdzielacze posiadają sztywność monobloków przy jednoczesnym zachowaniu elastyczności zastosowań modułowych rozdzielaczy.

Rozdzielacze nPr wykorzystują progresywny ruch tłoczków umożliwiający podawanie dokładnie określonej ilości środka smarnego do poszczególnych punktów. Cykl smarowania może być kontrolowany za pomica pojedynczego czujnika – Ultrasensora.

W rozdzielaczach nPR została wykorzystana innowacyjna koncepcja rail&lock umożliwiająca wymianę lub zmianę konfiguracji rozdzielacza bez konieczoności demontażu całej jednostki.

Kompaktowość rozdzielaczy sprawia, że jest możlliwe zastosowanie ich w ograniczonych, zamkniętych przestrzeniach. Elementy odmierzające mogą być montowane w różnych konfiguracjjach, dzięki czemu nadają się do różnych zastosowań.

Rozdzielacze SMP/ SMP AISI 304

Monoblokowe rozdzielacze progresywne o stałym wydatku, idealne do zastosowań w aplikacjach gdzie miejsce na montaż rozdzielacza jest znacznie ograniczone.

Dostępne są wersje: 6, 8, 10, 12, 14, 16 oraz 18 wyjściowe. Dawka środka smarnego na każdym wyjściu: 0,2 cm³ (0,012 cu.inch).

Istnieje możliwość łączenia poszczególnych wyjść poprzez blokowanie za pomocą korka odpowiednich gniazd.

Tłoczki rozdzielacza działają po kolei przekazując smar do poszczególnych wyjść.

W przypadku zablokowania jednego z punktów smarowania cały rozdzielacz przestaje działać. Dzięki zastosowania wizualnego lub elektronicznego czujnika, w miejscu jednego z korków górnej części rozdzielacza, możliwe jest kontrolowanie całego systemu za pomocą jednego urządzenia monitorującego.

Rozdzielacze SMPM

Monoblokowe rozdzielacze progresywne o stałym wydatku, idealne do zastosowań w aplikacjach gdzie miejsce na montaż rozdzielacza jest znacznie ograniczone.

Dostępne są wersje: 6, 8, 10, 12, 14, 16 oraz 18 wyjściowe. Dawka środka smarnego na każdym wyjściu: 0,07 cm³ (0,004 cu.inch).

Istnieje możliwość łączenia poszczególnych wyjść poprzez blokowanie za pomocą korka odpowiednich gniazd.

Tłoczki rozdzielacza działają po kolei przekazując smar do wyjść. W przypadku zablokowania jednego z punktów smarowania cały rozdzielacz przestaje działać. Dzięki czemu możliwe jest kontrolowanie całego systemu za pomocą jednego urządzenia monitorującego.

Rozdzielacze SMX A/O

Modułowe rozdzielacze SMX A/O są podstawą progresywnych systemów powietrzno – olejowych, zostały zaprojektowane w celu zmniejszenia ilości zużywanego oleju przy jednoczesnym wzroście efektywności.

Budowa rozdzielaczy SMX A/O jest oparta na tej samej zasadzie co budowa zwykłych rozdzielaczy SMX.

Specjalnie zaprojektowane elementy pozwalają na tworzenie mieszanki powietrzno-olejowej lub w razie potrzeby podawanie samego oleju.

Obszary stosowania smarowania powietrzno – olejowego:

- Smarowanie elementów o dużych prędkościach obrotowych, które wymagają niedużych ilości środka smarnego oraz utrzymywania stałej warstwy pomiędzy ruchomymi elementami.

- Smarowanie części maszyn pracujących w wysokich temperaturach, gdzie olej jest wysuszany lub spalany.

- Natryskowe smarowanie łańcuchów i przekładni.

- Smarowanie elementów wymagających utrzymania cienkiej warstwy oleju na całej powierzchni.

- Smarowanie łożysk przy jednoczesnej ochronie przed zanieczyszczeniem, przenikaniem wody lub innych szkodliwych substancji. (Strumień powietrza tworzy niewielkie nadciśnienie w smarowanym elemencie zapobiegając zanieczyszczeniu.)

- Smarowanie elementów wymagających smarowania natryskowego

Zalety systemu powietrzno -olejowego

- MODUŁOWA BUDOWA pozwala na dopasowanie rozdzielaczy w zależności od potrzeb

- KOMPATYBILNOŚĆ ze standardowymi progresywnymi systemami Dropsy pozwalająca na przekształcenie rozdzielaczy w już istniejących systemach.

- EKONOMICZNOŚĆ zużycia środka smarnego. Do punktu smarowania podawana jest dokładnie odmierzona dawka oleju.

- LEPKOŚĆ ŚRODKA SMARNEGO. Możliwe jest stosowanie każdego oleju o lepkości od 15 do 1000 cSt w temperaturze cieczy roboczej między 0°C i 80°C. Najlepiej sprawdzają się oleje o lepkości od 32 do 320 cSt w temperaturze 40°C

- CHŁODZENIE SMAROWANYCH ELEMENTÓW Smarowanie mieszaniną olejowo – powietrzną oprócz właściwości smarowania zapewnia chłodzenie smarowanych elementów.

- OCHRONA PRZED ZANIECZYSZCZENIEM. Strumień powietrza tworzy niewielkie nadciśnienie w smarowanych elementach zapobiegając zanieczyszczeniu.

- PRZYJAZNY DLA ŚRODOWISKA System powietrzno – olejowy nie wytwarza mgły olejowej, a zatem nie powoduje zamglenia.

Elementy odmierzające SA

Progresywny element dozujące do łączenia lub rozdzielania poszczególnych punktów, składający się z korpusu stalowego, utwardzonego tłoka, pierścienia uszczelniającego.

Zawory odcinające

Zawory odcinające są elementem pozwalającym na przekształcenie standardowych systemów progresywnych, w nowy w pełni programowalny system. Umożliwiają programowanie ilości cykli i przerwy w smarowaniu, w zależności od zapotrzebowania poszczególnych części maszyn.

Zawory odcinające składają się z elektrozaworu lub zaworu pneumatycznego połączonego ze specjalnym modułem podstawy/bazy rozdzielacza progresywnego SMX. Zestaw ten zastępuje standardową płytę początkową SMX, pozostałe elementy rozdzielacza pozostają bez zmian.

Zawory odcinające dostępne są w wersji z gwintami BSP lub NPTF.

Płytki by-pass

Płytki by-pass stosowane w modułowych rozdzielaczach progresywnych, montowane pomiędzy płytą bazową a elementami odmierzającymi. Posiadają funkcje takie same jak elementy mostowe “LR”, z tą zaletą, że mają większe możliwości zastosowania. Wymontowanie płytki powoduje przywrócenie normalnego przepływu smaru w elemencie odmierzającym. Dostepne są w wykonaniu ze stali nierdzewnej (AISI 316).

Sterownik VIP5

Sterownik VIP 5 w układach centralnego smarowania – co to jest?

Zaawansowane funkcje sterowania sterownika VIP 5, umożliwiające zarządzanie procesem smarowania urządzeń i maszyn przemysłowych, pozwalają na kompleksową kontrolę jego przebiegu. Tego rodzaju sterowniki wykorzystuje się w przypadku dozowników jednoliniowych, układów dwuliniowych, rozdzielaczy progresywnych oraz prostych systemów czasowych.

Modułowe rozdzielacze dwuliniowe DM

Modułowe rozdzielacze dwuliniowe DM – czym są?

Są to elementy centralnego układu smarowania, które umożliwiają precyzyjne i efektywne dostarczanie środka smarującego do punktów smarowania w maszynach i urządzeniach przemysłowych. Skrót DM wziął się od angielskiego Distribution Module, co oznacza moduł rozdzielczy. Odnosi się do modułowej konstrukcji systemu, w którym rozdzielacze dwuliniowe DM mogą być łączone w różne konfiguracje, żeby zapewnić odpowiednie smarowanie wszystkim punktom smarowania.

Znakowanie elementów modułowych rozdzielaczy dwuliniowych DM

Na niklowanej powierzchni rozdzielacza dokonuje się laserowego znakowania, które jest trwałe i odporne na ścieranie. Oznaczenia każdego elementu zawierają informacje dotyczące:

- sposobu konwersji podwójnych wyjść w pojedyncze;

- wydatek w cm3 oraz in3;

- numer katalogowy części;

- numer produkcyjny części (identyfikator partii produkcji);

- znak ATEX CE Ex II2 GD (odnosi się do dwóch dyrektyw Unii Europejskiej dotyczących kontroli atmosfer wybuchowych).

Cechy charakterystyczne modułowych rozdzielaczy dwuliniowych DM

Dzięki dwuliniowym rozdzielaczom proces tłoczenia smaru może przebiegać naprzemiennie przez dwa główne przewody smarowe. Wśród zalet tego rodzaju rozdzielaczy wymienia się poniższe cechy:

- modułowa konstrukcja umożliwiająca łączenie w zależności od liczby punktów smarowania;

- zastosowanie w wielu branżach, m.in. w przemyśle ciężkim, transporcie, energetyce oraz przemyśle spożywczym;

- precyzyjne dostarczanie smaru do punktów smarowania;

- zmniejszenie zużycia smaru i kosztów operacyjnych z tym związanych;

- długi okres eksploatacji systemu;

- stały lub regulowany wydatek elementów odmierzających;

- odporna konstrukcja ze stali nierdzewnej AISI 316 lub stali niklowanej;

- gwinty do wyboru: BSPT lub NPTF;

- możliwość serwisowania poszczególnych elementów modułowych rozdzielaczy dwuliniowych DM bez konieczności wymontowywania rozdzielacza.

Modułowe rozdzielacze dwuliniowe DM będą doskonałą opcją we wszystkich systemach centralnego smarowania, w których wymagane jest niezawodne, precyzyjne i efektywne smarowanie. Dzięki łatwości dostosowania ich do specyfiki konkretnych układów są wszechstronne i mogą być używane w różnego rodzaju aplikacjach smarujących.

Sterownik VIP5 PRO

Sterownik VIP5 PRO – co to takiego?

Sterownik VIP5 PRO to najbardziej zaawansowany z serii sterowników VIP5. Umożliwia skuteczną kontrolę układów automatycznego smarowania z zasilaniem 3-fazowym, a zaprojektowano go specjalnie do sterowania układami dwuliniowymi, czyli układami Dual Line. System automatycznego smarowania urządzeń i maszyn przemysłowych utrzymuje je w dobrej kondycji i wydłuża ich żywotność. Zaawansowane parametry sterownika do układu smarowania oferują łatwość i elastyczność w monitorowaniu automatycznego układu smarowania.

Rozdzielacze dwuliniowe z monoblokową płytą bazową DM – XOVER

Charakterystyka rozdzielaczy dwuliniowych z monoblokową płytą bazową DM – XOVER

Tego rodzaju rozdzielacze składają się z dwóch podstawowych elementów:

- monoblokowej konstrukcji: jednoczęściowa konstrukcja, która zapewnia wytrzymałość i minimalizuje ryzyko wycieków;

- modułowych elementów odmierzających: służą do precyzyjnego odmierzania określonych ilości środka smarującego do poszczególnych punktów smarowania.

Dwuliniowość systemu pozwala na równomierne i niezawodne rozprowadzanie smaru, dzięki naprzemiennemu działaniu. Natomiast precyzyjne dozowanie odpowiedniej ilości smaru lub oleju minimalizuje straty związane ze zbyt szybkim eksploatowaniem smaru. Rozdzielacze dwuliniowe XOVER pozwalają na przełączanie linii smarowania z jednej linii na drugą.

Korzyści ze stosowania rozdzielaczy dwuliniowych z monoblokową płytą bazową DM – XOVER w układach centralnego smarowania

Opisywany rodzaj rozdzielaczy ma wiele zalet, dzięki którym chętnie wykorzystywany jest w różnych gałęziach przemysłu. Mowa tutaj przede wszystkim o:

- równomierne i efektywne rozprowadzanie smaru;

- minimalizowanie strat związanych z wykorzystywaniem nadmiernej ilości smaru;

- łatwa możliwość przejścia z niemodułowej konstrukcji na modułową linię dozowania smaru;

- możliwość stosowania standardowych modułowych zaworów dozujących DM;

- instalacja zaślepki umożliwia umieszczenie dodatkowych punktów;

- wersja ze stałym lub regulowanym wydatkiem;

- wykonane z solidnej stali nierdzewnej AISI 316L lub niklowanej;

- Rozdzielacze mają certyfikaty ATEX i CE.

Gdzie stosuje się rozdzielacze DM–XOVER?

Rozdzielacze dwuliniowe z monoblokową płytą bazową znajdują zastosowanie w przemyśle ciężkim, szczególnie w zakładach przemysłowych korzystających z maszyn takich jak prasy i maszyny obróbcze, które mają dużą liczbę punktów smarowania. Podobnie jest w przypadku maszyn budowlanych, czyli koparek, spycharek lub ładowarek pracujących w trudnych warunkach. DM–XOVER wykorzystuje się także w motoryzacji, a konkretnie zakładach produkcyjnych, których automatyzacja wymaga precyzyjnego smarowania. W górnictwie także stosuje się rozdzielacze dwuliniowe DM-XOVER do układów centralnego smarowania maszyn wydobywczych.

Sterownik VIP5 PLUS

Czym jest sterownik VIP5 PLUS?

Sterownik VIP5 PLUS jest przeznaczony do układów centralnego smarowania i posiada wszystkie podstawowe funkcje, które powinna posiadać maszyna sterująca. Urządzenie umożliwia sterowanie dwuliniowymi układami centralnego smarowania z zasilaniem 3-fazowym. Sterownik VIP5 PLUS to zaawansowany komponent, który pozwala na kontrolę nad ilością smaru dostarczanego do różnych punktów smarowania w maszynach i urządzeniach. Prawidłowe smarowanie części maszyn i urządzeń zapewnia ich dłuższą żywotność oraz w znacznym stopniu zmniejsza ich awaryjność.

Sterownik VIP5 PRO ATEX

Sterownik VIP5 ATEX – jaka jest jego funkcja?

Sterownik VIP5 ATEX zawiera wszystkie funkcje sterownika VIP5 PRO, jednak jest przeznaczony do pracy w środowiskach o potencjalnym zagrożeniu. Podobnie jak wszystkie sterowniki serii VIP5, służy do kontroli i monitorowania układów dwuliniowych z zasilaniem 3-fazowym. Jest to kontrolowanie tzw. systemów Dual Line, bardzo popularnych układów centralnego smarowania. Sterownik VIP5 ATEX spełnia normy określone w dyrektywie 94/9/EC traktującej o pracy urządzeń w środowiskach zagrożenia, np. wybuchem.

Modułowe rozdzielacze dwuliniowe powietrzno – olejowe

Czym jest rozdzielacz centralnego smarowania?

Rozdzielacze centralnego smarowania to elementy rozprowadzające środek smarny z centralnego zbiornika lub pompy do poszczególnych punktów smarowania. Zazwyczaj mają różną liczbę wyjść, dzięki czemu mogą smarować wiele elementów układu jednocześnie. Rozdzielacze najczęściej dzieli się na trzy rodzaje: progresywne, dwuliniowe i wieloliniowe.

To właśnie rozdzielacze dwuliniowe są użyteczne w dużych i rozbudowanych systemach smarowania. Mają dwie główne linie smarowania, które na przemian dostarczają smar do punktów smarowania. Stosowane wszędzie tam, gdzie wymagane jest precyzyjne smarowanie elementów mechanicznych.

Modułowe rozdzielacze dwuliniowe powietrzno-olejowe

Rozdzielacze tego rodzaju składają się z elementów płyty bazowej oraz elementów odmierzających, które mogą zostać wykonane ze stali niklowanej z gwintami na wejściu i wyjściach BSP (UNI-ISO 7/1). Rozdzielacze odznaczają się modułową budową, dzięki czemu można łatwo dostosowywać i konfigurować rozdzielacze do potrzeb konkretnego układu centralnego smarowania.

Dwuliniowe dostarczanie smaru optymalizuje warunki pracy maszyn przemysłowych oraz zmniejsza zużycie środka smarnego. Modułowe rozdzielacze dwuliniowe powietrzno-olejowe stosuje się w przemyśle ciężkim (prasy, walcarki i urządzenia do obróbki metali), automatyce przemysłowej (w systemach automatyki wymagających smarowania) i motoryzacji (w liniach montażowych i innych urządzeniach).

Zalety modułowych rozdzielaczy dwuliniowych powietrzno-olejowych

Rozdzielacze dwuliniowe są bardzo ważnymi elementami układów centralnego smarowania i charakteryzują się następującymi cechami:

- precyzyjna regulacja ilości środka smarującego oraz proporcji powietrza do oleju;

- możliwość dopasowania liczby rozdzielaczy do systemu, w którym są stosowane. W każdej chwili można zmniejszyć lub zwiększyć liczbę elementów;

- rozdzielacze mogą być serwisowane bez konieczności zatrzymywania pracy całego układu centralnego smarowania;

- niskie koszty części zamiennych;

- stosowanie w dużych i rozbudowanych systemach smarowania;

- wszechstronność w planowaniu układu;

- zwiększenie żywotności i wydajności pracy maszyn;

- możliwość zastosowania płyty zaślepiającej.

Sterownik FACT 2000

Czym jest sterownik FACT 2000 do układów centralnego smarowania?

Sterownik FACT 2000 został zaprojektowany do monitorowania i sterowania procesem smarowania w urządzeniach i maszynach przemysłowych. Przeznaczony jest do średnich i dużych układów centralnego smarowania, ponieważ umożliwia kontrolę przepływu smaru do każdego punktu smarowania z osobna. FACT 2000 współpracuje z przepływomierzami Flowmaster, co w tym układzie zapewnia precyzyjną regulację ilości smaru dostarczanego do poszczególnych punktów smarowania.

MiQueL

System MiQueL przeznaczony jest do urządzeń wymagających precyzyjnego smarowania przy minimalnym zużyciu środka smarnego (obróbka na sucho) oraz przy smarowaniu natryskowym.

Dzięki zastosowaniu elektrozaworu istnieje możliwość zastosowania jednocześnie 8 modułów dozujących. W każdy z modułów dawka oleju i powietrza jest ustawiana indywidualnie, niezależnie od pozostałych modułów.

MiQueL EXT

MiQuel EXT to specjalnie zaprojektowane zawory mieszające przeznaczone do układów smarowania minimalną ilością oleju, współpracujące z zewnętrzną pompą lub zbiornikiem ciśnieniowym.

Powietrze i olej są podawane oddzielnie do poszczególnych modułów mieszających. Ciśnienie oleju musi być wyższe niż ciśnienie podawanego powietrza. W wersji PRO zawory automatycznie balansują ciśneinie oleju w zależności od zwrotnego ciśnienia z punktu smarowania.

MKD Dual

System MKD Dual został zaprojektowany w celu wykorzystania w procesach suchej obróbki. Generowana mgła olejowa podawana jest do narzędzia bezpośrednio do punktu cięcia przy wykorzystaniu istniejących kanałów dystrybucji maszyny.

Autoregulacja systemu MKD Dual zapewnia regulację ilości podawanego oleju przy zmianie przepływu powietrza, dzięki czemu zachowana jest stała jakość powstającej mgły olejowej bez względu na rozmiar narzędzia.

Urządzenie MKD Dual posiada dwa wyjścia, które mogą być dodatkowo wyposażone w zawory kulowe sterowane elektropneumatycznie.

System smarowania łańcuchów

VIP4Chain jest urządzeniem przeznaczonym do powietrzno-olejowego smarowania łańcuchów oraz systemów taśmowych. System smarowania łańcuchów powoduje, że cały proces odbywa się automatycznie, jest prosty i czysty. Modułowa i kompaktowa budowa VIP4Chain umożliwia bowiem łatwy i szybki montaż. Modułowość urządzenia pozwala na dopasowanie go do indywidualnych potrzeb każdego klienta, ułatwiając pełną kontrolę procesu smarowania.

System smarowania łańcuchów i przenośników VIP4Chain składa się z części bazowej, w której mieści się elektroniczny system kontroli i monitoringu oraz części modułowej – elementów dozujących, maksymalnie 6 elementów, każdy o regulowanej dawce 0-30 mm3. Ponadto istnieje możliwość podłączenia czujnika do systemu smarowania łańcuchów VIP4Chain, za pomocą którego urządzenie monitoruje ruch łańcucha. Dzięki takiemu rozwiązaniu cykl smarowania może być ustawiony na podstawie impulsów, np. liczby przesuwających się ogniw łańcucha (co 1 do 10000 impulsów).

Specyfikacja techniczna systemu smarowania VIP4Chain

Technologia automatycznego smarowania łańcuchów zapewnia komfortową obsługę maszyn i urządzeń. Aktywowana przez czujnik częstotliwość podania strumienia powietrza jest ściśle programowana i regulowana. Czas podawania powietrza z olejem mineralnym może wynosić od 0,1 sekundy do 9,9 sekund, a odstępy jego podawania mogą wynosić zaledwie 0,1 sekundy, co gwarantuje precyzyjne smarowanie wszystkich punktów. Urządzenie VIP4Chain po wykonaniu swojego zadania samo przełącza się w tryb gotowości, a przerwa jest mierzona w impulsach i może wynosić od 1 do 10 milionów impulsów.

VIP4Tools

Urządzenia z grupy VIP4Tools umożliwiają znaczną redukcję kosztów poprzez wykorzystywanie najnowszych rozwiązań w procesach suchej obróbki i smarowania przy jednoczesnym zapewnieniu wielu korzyści dla środowiska.

Agregaty VIP4Tools zostały stworzone w celu ułatwienia procesów suchej obróbki. Urządzenie podając olej wytwarza cienką warstwę środka smarnego pomiędzy narzędziem a obrabianą częścią.

Główna jednostka VIP4Tools może być wyposażona w pneumatyczny zegar automatycznie sterujący cyklami smarowania lub alternatywnie w 3–drogowy zawór elektromagnetyczny kontrolowany za pomocą zewnętrznego sterownika.

Zawory mieszające montowane na jednostce VIP4Tools posiadają indywidualnie regulowany wydatek 0-30 mm³.

VIP4Tools/Double Effect

VIP4Tools/Double Effect przeznaczony jest do smarowania narzędzi i łańcuchów w aplikacjach z zewnętrznym sterowaniem.

Modułowa budowa pozwala na dopasowywanie jednostki do potrzeb danej aplikacji. Urządzenie składa się z podstawowej jednostki mieszającej oraz elementów pompujących. Możliwe jest zainstalowanie do 8 elementów pompujących.

Dostępne są dwie wersje elementów pompujących: ze stałym wydatkiem (7 – 15 – 30 mm3/skok) lub regulowanym (0-30 mm³).

VIP4Air

VIP4Air jest kompletnym, kompaktowym systemem smarowania mgłą olejową przy minimalnym zużycia środka smarnego.

Jest idealny do stosowania w smarowaniu wrzecion, łożysk, łożysk szybkoobrotowych, kół zębatych, a także w niektórych przypadkach prowadnic.

Rozwiązanie to pozwala na bardzo niskie zużycie oleju przy jednoczesnym pełnym monitoringu elektronicznym. Specjalnie zaprojektowany czujnik różnicy przepływu jest wbudowany w urządzenie. Dzięki takiemu rozwiązaniu mamy pewność, że olej jest prawidłowo rozprowadzany w strumieniu powietrza.

System VIP4Air zawiera wszystkie komponenty niezbędne do osiągnięcia i monitorowanie optymalnej mieszanki olejowo – powietrznej.

Zalety VIP4Air:

- Niezależnie monitorowane punkty smarowania (do 8 punktów).

- Wydatek oleju 0.005 – 0.030 cm3 na cykl (ustawienia standardowe 7-15-30 mm3).

- Zintegrowany czujnik różnicy przepływu przekazuje informację zwrotną odnośnie tworzonej mieszanki powietrzni – olejowej.

- Całkowite sterowanie elektroniczne.

- Zintegrowany przetwornik ciśnienia mieszanki powietrzno-olejowej zapewnia dokładne i szybkie ustawienie ciśnienia powietrza na elektronicznym wyświetlaczu, a także umożliwia wyświetlenie alarmu odnośnie zablokowanej lub uszkodzonej linii smarowania.

Podczas procesu smarowania mieszanką powietrzno – olejową stały przepływ powietrza zapewnia chłodzenie systemu, dostarcza medium transportowe, zapobiega zanieczyszczeniu, wnikaniem wody i brudu, cykliczne podawanie oleju zmniejsza tarcie, zapobiega jego gromadzeniu i wydzielaniu się ciepła, pozwala na stabilizację termiczną systemu.

VIP4Air/Continuos Air

System VIP4Air / Continuous Air został zaprojektowany, aby zapewnić wysoką wydajność w niskiej cenie. Kompletny i kompaktowy system stosowany jest m.in. przy obrabiarkach oraz przy smarowaniu wrzecion.

VIP4Air / Continuous Air składa się z jednostki centralnej zarządzającej i kontrolującej cały system oraz z modułów mieszających . Każdy z modułów zbudowany jest z podstawy mieszającej oraz elementów pompujących sterowanych pneumatycznie.

Moduły mieszające mają wbudowany czujnik kontroli przepływu, który pozwala na stałe sprawdzanie tworzonej mieszanki powietrzno – olejowej oraz weryfikację prawidłowego działania urządzenia. Możliwe jest zainstalowanie do 8 modułów, każdy z indywidualnie ustawianym przepływem.

Zastosowana technologia pozwala na całkowitą kontrolę smarowania, a prosta budowa umożliwia montaż bez konieczności stosowania ruchomych połączeń.

VIP4Air/Slave

VIP4Air/Slave jest urządzeniem przeznaczonm do wykorzystywania w procesach obróbczych oraz smarowania wrzecion. Jego specjalna konstrukcja pozwala na osiągnięcie dużej efektywności przy stosunkowo niewielkich kosztach.

VIP4Air/Slave składa się z jednostki centralnej, sterującej całym systemem, na której instalowane są moduły mieszające wraz z elementami pompującymi zasilanymi pneumatycznie.

Każdy z elementów pompujących posiada możliwość indywidualnego ustawienia dawki podawanego oleju (7-15-30mm3) poprzez zastosowanie odpowiednich pierścieni dystansowych.

Prawidłowe działanie urządzenia monitorowane jest za pomocą czujników przepływu zanjdujących się w modułach mieszających.

Modułowa budowa VIP4Air/Slave pozwala na dopasowanie jednostki w zależności od potrzeb danej aplikacji. Na jednym urządzeniu można zainstalować do 7 modułów mieszających.

GRIP

GRIP łączy zalety urządzeń do smarowania powietrzno – olejowego narzędzi do suchej obróbki z możliwością szybkiego zastosowania pompy na maszynie bez konieczności stałego montażu.

GRIP wyposażony jest w magnes w podstawie zapewniający stabilność urządzenia podczas cyklu smarowania jak i możliwość szybkiego przeniesienia.

Dostępne są dwie wersje: pompa manualna oraz ze sterowaniem czasowym.

GRIP jest idealnym rozwiązaniem dla małych maszyn, dzięki płynnej regulacji ilości oleju w każdym punkcie (0 – 30 mm3 na cykl) optymalizuje proce smarowania oraz zwiększa żywotność narzędzi.

Zawory mieszające

Proste, niedrogie zawory mieszające nadające się do wielu zastosowań układach smarowania natryskowego. Mieszaniu podlegają tylko większe cząstki oleju, dzięki czemu eliminowane są problemy związane z mgłą olejową.

Pompy zębate

Zębate pompy z silnikiem o bardzo dużym spektrum zastosowania w układach centralnego smarowania, chłodzenia, hydraulicznych, cyrkulacji płynów na maszynach, silnikach i innych aplikacji. Są to pompy samosmarujące, mogą pracować z olejami lub innymi cieczami o właściwościach smarujących.

Dzięki szczególnie precyzyjnej obróbce i wykończeniu udało się uzyskać stosunkowo dużą wydajność przy zachowaniu cichej pracy pompy. W celu zapewnienia dokładnego uszczelnienia zastosowano specjalny o-ring pomiędzy korpusem pompy a pokrywą oraz uszczelnienie na wale głównym.

Pompy serii 234700-4

Pneumatyczne pompy do smaru i oleju, składają się z silnika pneumatycznego połączonego z pompą tłokową znajdującą się w dolnej części korpusu ssącego.

Pompy mogą być stosowane wszędzie gdzie niezbędne jest podawanie smaru pod ciśnieniem. Specjalna konstrukcja pomp pozwala na wykorzystanie smarów o dużej gęstości bez stosowania dodatkowych, skomplikowanych procedur rozruchu.

Pompy w połączeniu z właściwą płytą nadążną oraz przy zastosowaniu odpowiednich uszczelnień umożliwiają zasysanie całego środka smarującego z beczki bez pęcherzyków powietrza.

Pompy serii 400000

Pneumatyczne pompy przeznaczone do pracy przy dużych obciążeniach i wydatkach. Stosowane do smarów, olejów oraz cieczy niekorozyjnych. Mogą być stosowane jako pompy do uzupełniania zbiorników lub jako pompy zasilające układy centralnego smarowania. Pasują do standardowych pojemników/beczek jak i do pojemników o niestandardowych dużych rozmiarach.

Pompy Cannon

Pompy Cannon zostały zaprojektowane do systemów, które wymagają zastosowania standardowych pomp beczkowych bez możliwości podłączenia sprężonego powietrza.

Pompy napędzane są za pomocą 3-fazowych silników , dzięki czemu możliwe jest uzyskanie wysokich ciśnień i przepływów odpowiednich do obsługi średnich i dużych układów.

Pompy Cannon wyposażone są w wejście powrotne, które służy do odprowadzania smaru z powrotem do zbiornika. Dzięki temu mogą być stosowane do systemów progresywnych jak i dwuliniowych.

Hydrauliczne pompy Cannon

Hydrauliczne pompy Cannon zostały zaprojektowane do stosowania na stacjonarnych i mobilnych systemach, które wymagają zastosowania standardowych pomp beczkowych bez możliwości podłączenia sprężonego powietrza oraz prądu elektrycznego.

Wykonane z wysokiej jakości stali węglowej pompy o specjalnej konstrukcji pozwalają na wykorzystanie smarów o dużej gęstości bez stosowania dodatkowych, skomplikowanych procedur rozruchu. Wykorzystywane m.in. w kamieniołomach, kopalniach i różnych aplikacjach produkcyjnych.

Pompy serii 132000

Ręczne pompy do smarów, olejów oraz innych cieczy niekorozyjnych m.in. olejów roślinnych, alkoholu, rozpuszczalników, paliw, oleju opałowego, itp. Pompy wyposażone są w zawór spustowy pozwala na powrót dźwigni w położenie pierwotne bez cofania się środka smarnego. Pompy dostarczane są bez filtra.